钣金加工技术工件喷漆的流程

当工件组装后需要喷涂时,需要保护齿或部分导电孔。牙孔内可插入软胶棒或螺丝,需要导电保护的要用高温胶带粘贴。定位工装应大量进行,对工件进行定位和保护,使其在喷涂时不会喷入工件内,工件外表面可见的螺母(翻边)孔应用螺钉保护,避免喷涂后回齿。

一些大批量的工件也使用工装保护;工件未组装喷涂时,用耐高温胶带、纸片将未喷涂区域封堵,部分外露螺母(螺柱)孔用螺丝或耐高温橡胶保护。如果工件是两面喷涂,用同样的方法保护螺母(螺柱)孔;小工件喷涂铅丝或回形针;有些工件表面要求较高,喷涂前应先刮擦。有些工件在接地符号处有特殊的高温贴纸保护。喷涂时,首先将工件挂在生产线上,用气管将粘在表面的灰尘吹掉。进入喷涂区进行喷涂,喷涂后沿流水线进入干燥区,最后将喷涂好的工件从流水线上取下。还有手动喷涂和自动喷涂,所以使用的工具不同。

喷涂后,进入装配过程。组装前,撕掉喷涂时使用的保护贴,确保零件内螺纹孔没有洒油漆或粉末。整个过程中,戴上手套,避免灰尘附着在工件上,有些工件要用气枪吹干净。组装后,进入包装过程。检查后,工件被包装在专用包装袋中进行保护。一些没有特殊包装的工件用气泡膜等包装。包装前,将气泡膜切成能包装工件的尺寸,以免包装时影响加工速度;专用纸箱或气泡袋、橡胶垫、托盘、木箱等。可大批量定制。包装后放入纸箱,然后在纸箱上贴上相应的成品或半成品标签。

除了生产过程中的严格要求外,钣金零件的质量需要在生产之外独立进行检查。首先,严格按照图纸检查尺寸;二是严格检查外观质量,对不合格尺寸进行修理或报废;外观不允许有划痕,喷涂后检查色差、耐腐蚀、附着力。这样就可以找出开发计划中的错误、制造过程中的不良习惯、制造过程中的错误,比如编程错误、模具错误。

推荐阅读:

相关文章

铝型材料机架加工材料质量会影响稳定性

铝型机架加工的稳定性不仅影响设备运行的安全性,也是考虑框架质量的标准。第一,我们没有选择合适的铝型材规格来制作框架。不同的铝型材规格有不同的承重,不能为了便宜而选择不合适的铝型材规格来制作框架,这样会...

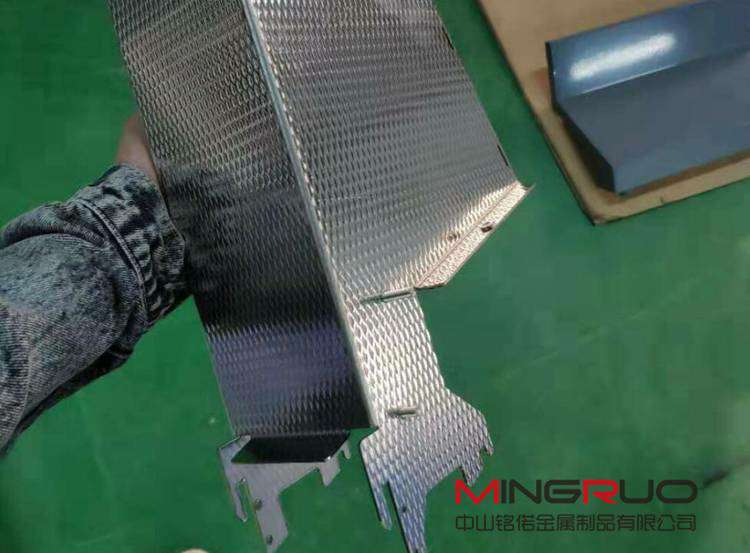

钣金加工技术-滚压成型工艺-MINGRUO

轧辊成型机可能看起来是一台极其复杂的机器,具有广泛的工位和高速。值得了解它的工作塬理,因为它可以执行独特的功能并始终如一地创建满足最严格规范的相同最终产品。 为了更好地了解滚压成型机在做什么,最...

钣金加工技术之不锈钢链条电解抛光知识

链条系相邻相同或相向相同零件组成的挠性部件。所有的机械、机构和机器上使用的链条均称为产业链条。 一条封锁的链条和两个链轮组成一个机构,实现一种传动-链传动。这种传动与齿轮传动和带传动比较有如下特...

钣金加工冲压过程产生的各种缺陷该如何解决?

钣金加工冲压出现缺陷的原因: 1)原材料质量差; 2)模具安装、调整和使用不当; 3)操作人员未正确沿定位送条或未保证送条有一定间隙; 4)由于模具长期使用,其工作部件和导向部件的间隙变化或...

钣金加工技术表面处理需注意的地方有哪些?

钣金加工中表面处理对产品表面的装饰和保护作用已被许多行业所认可。在钣金加工行业中,表面处理需要注意哪些方面?1.注意钣金工件的状态。金属板加工的所有电化学处理应在工件的松散部分下进行。如果组件不能进行...

钣金加工技术的焊接有哪些学问呢?

焊接定义:被焊材料原子与分子距京达晶格距离形成一体①分类:a 熔化焊:氩弧焊、CO2焊、气体焊、手工焊b 压力焊:点焊、对焊、撞焊c 钎焊:电铬焊、铜丝② 焊接方式:a CO2气体保护焊b 氩弧焊c ...

钣金加工行业情况以及工艺概述

钣金是针对金属和部分非金属薄板(通常在6mm以下)的一种综合冷加工工艺,包括剪、冲/切/冲切复合、折弯、焊接、铆接、拼接、成形等,其明显的特征是同一零件厚度相同。通常,钣金工厂最重要的三个步骤是剪、冲...

钣金加工技术中17种焊接方法

1、手弧焊2、钨极气体保护电弧焊3、熔化极气体保护电弧焊4、等离子弧焊5、管状焊6、电阻焊7、电子束焊8、激光焊9、钎焊10、电渣焊11、高频焊12、气焊13、气压焊气14、爆炸焊15、摩擦焊16、超...

皇冠最新官网-crown官网(中国)有限公司

皇冠最新官网-crown官网(中国)有限公司